热喷涂涂层分析方法

1.涂层的分析与检测有共性和特性之分

涂层的共性检测包括外观、厚度、硬度、残余应

力、界面结合力、孔隙率测量和显微组织观察等

特性分析包括耐磨、耐蚀、耐高温、抗氧化、

导电性检测等。

.png)

2.涂层外观的检测包括表面缺陷、粗糙度、光泽度

和覆盖性,通常采用肉眼观察和仪器测量的办法。

1.1 涂层外观的检测

(1)表面缺陷

表面缺陷主要有鼓泡、起皮、斑点、疏松、毛

刺、针孔等,鼓泡是涂层表面隆起的小泡,大小、

疏密程度不一,严重时与基体分离,脱皮是涂层与

基体剥离的开裂状或非开裂状缺陷,通常是涂/镀

层常见的缺陷。

分析方法:

目测

体视显微镜

扫描电镜

(2)表面粗糙度

可采用轮廓算术平均值Ra和轮廓微观不平度Rz来表示。

测量仪器:粗糙度测量仪

.png)

不同测量方法测得的粗糙度不同

A /涂层厚度的测量

涂层厚度的检验方法很多,可分为:无损检测和破坏性

检测两大类。

1.无损检测主要有磁性法、涡流法、和X-射线荧光测厚法等。

2. 破坏性检验方法有金相显微法、多束光干涉法和化学溶解法等。

.png)

B/硬度的测量

硬度的测量可归纳为三种主要的类型:静态压痕硬度、动态

/回弹压痕硬度及划痕硬度。

1.静态压痕硬度测量是通过球体、金刚石锥体或其它锥体将力

施加到被测材料上,使被测材料发生塑性变形,产生压痕,再

依据载荷与压痕面积/深度之间的关系,求出其硬度值。

2.动态/回弹压痕硬度测量是将一个具有标准重量和尺寸的物

体从一定的高度下落到被测材料的表面并从其表面弹起,根据

回弹的高度来测定被测材料的硬度值。

3.划痕硬度测量是通过被测物体去刻划已知硬度的另一种物体

或用已知硬度的一种物体去刻划被测物体,根据所产生的划痕

大小来评价硬度值,属于一种半定量测定方法。

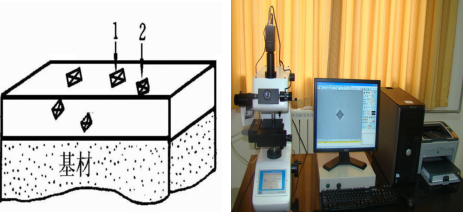

涂层显微硬度测量

显微硬度计测量,膜厚应大于压痕所产生的塑性形变区

及影响区深度,如维氏硬度,膜厚至少要为压痕深度的10倍,

当镀膜非常薄时,基片的硬度会影响膜的硬度。

C/宏观硬度测量

常用的是表面洛氏硬度计。最硬的耐磨涂层采用C刻度,载

荷有15N,30N,45N,一般的耐磨涂层也可采用B刻度或A刻

度。

试样表面与背面平行,涂层表面光滑、洁净,每个试样至少

测定5个压点,其中两个测点或任一测定点距试样边缘的距离

不小于3mm,为了保证测试的准确性,涂层厚度应为压入深度

的10倍以上。

D/残余应力的测量

1.宏观应力:因热膨胀系数差异而导致涂层中的残余应力为,不

仅取决于热膨胀系数差异的大小,而且取决于薄膜/涂层制备时,

基体温度的高低。

2.微观局部应力:由于相变、变形不均、涂层中的缺陷等因素引

起的。

.png)

测量方法:

X射线衍射仪

残余应力测量仪

应力应变仪测量

E/涂层结合强度的测量

涂层的结合强度是指涂层与基体结合力的大小,

即单位面积涂层从基体上剥落下来所需要的力。测

量涂层结合强度的方法可分为两大类:

1.定性检验,如弯曲试验、冲击试验、杯突试验等

2.定量检验,如划痕试验、抗拉试验、压缩试验等

F/弯曲试验

弯曲试验通常为三点弯曲试验,其做法是将涂

层试样置于一定距离的两个支点上,涂层面向支点,

将一定曲率半径的压头作用于基体材料的中点,在

一作用力下,试样发生弯曲,随着力的不断增大,

涂层会开裂,直至从基体上剥离,弯曲角的大小说

明涂层结合强度的大小。

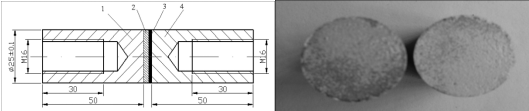

G/拉伸测量

拉伸测量法是使用粘结剂把棒状、板状或带状零

件粘附在涂层表面,通过测量使涂层从基片上剥离所

需力的大小,求得涂层的结合强度。直接拉伸测量法

,如图所示,圆形棒利用粘结剂垂直地粘贴在涂层表

面,对涂层垂直施加拉力。若涂层剥离时的力为F,剥

离的涂层面积为S,则涂层的结合强度为F/S。

H/剪切测量法

将一块金属板粘结在涂层表面并在施加垂直载荷

的条件下,切向单拉金属板,将涂层由基片上剥离所

需的力除以粘结面积可求得剪切应力值。此法由于使

用了粘结剂,可测得涂层结合强度附着力范围受粘结

剂强度所限,通常小于100MPa。

.png)

剪切测量法测

量涂层结合强度

1-基片;

2-涂层;

3-粘结剂

I/显微组织分析

涂层的显微组织观察通常包括孔隙大小、分布、未

熔/凝固颗粒夹杂物、氧化物、涂层厚度、界面结合、

表面粗糙程度,是对涂层更直观、更深入的检测分析。

常见的显微组织观察分析手段有光学显微镜、扫描电子

显微镜、原子力显微镜等。

涂层成分分析

光谱分析仪

电子探针

X射线荧光光谱仪

能谱仪

微米AT13涂层

中的Al2O3形态

及选区电子衍

射图样

a.α-Al2O3 [223],

b.η-Al2O3[211],

c.α-Al2O3多晶

与非晶衍射环

.png)

J/涂层特性的分析与检测

涂层耐蚀性的检测

涂层高温抗氧化性的检测

涂层的耐磨性试验

K/涂层耐蚀性的检测

涂层的耐蚀性指的是涂层抵抗环境腐蚀,延长基

体使用寿命的能力。涂层的耐蚀性检验包括大气暴露

试验、使用环境试验、人工模拟/加速腐蚀试验。

大气暴露试验:

将待测涂层试样放在大气环

境中,进行各种大气环境下的

腐蚀试验,定期观察腐蚀过程

的特征,测定腐蚀速度,检验

涂层在大气环境下的腐蚀速度。

.png)

L/腐蚀等级

大气暴露试验结果的评价有定性和定量之分。

定性分析主要采用目测法或3-5倍放大镜,对腐蚀产物的颜

色和状态进行观察分析。根据保存的原始试样与腐蚀后的试

样颜色/光泽度对比,可将涂层的腐蚀等级分为5级。

1级腐蚀,涂层表面基本上无变化或仅光泽微暗;

2级腐蚀,涂层出现腐蚀点或膜状氧化物或光泽暗淡,但无

基体金属腐蚀点;

3级腐蚀,出现基体金属腐蚀点,但少于总面积10%;

4级腐蚀,基体金属腐蚀点面积小于总面积30%,或涂层开

裂面积达到同样程度;

5级腐蚀,基体金属腐蚀点面积/涂层开裂面积超过总面积

30%。

大气腐蚀结果的定量描述是根据涂层在单位时间、单位

面积上的重量变化来计算腐蚀速率。

M/盐雾试验

盐雾试验包括中性盐雾试验、乙酸盐雾试验和铜加速盐雾试

验,用以确定金属或金属涂层的耐蚀性能,评价涂层厚度的均匀

性和孔隙率,被认为是最有用的实验室加速腐蚀试验。

试样取出经清洗干燥后,对试验结果进行评价。评价的方面

有试样外观,除去表面腐蚀产物后的外观,点蚀、裂纹、气泡等

腐蚀缺陷的数量和分布,开始出现腐蚀的时间,质量变化,显微

镜观察,力学性能变化等等。

.png)

N/涂层高温抗氧化性的检测

为了评价涂层高温抗氧化效果或者一种金属的高温氧化

程度,经常要进行高温氧化试验。

评价高温氧化速率可以采用以下三种主要指标之一:

一是金属的消耗量,可通过测定试样的重量损失或残留

金属的厚度来确定;

二是氧的消耗量,可通过测定试样的重量增加来确定,

通过连续测定,可得到完整的氧化动力学曲线;

三是生成的氧化物量,可以通过测量生成氧化物重量或

厚度来确定。

测定这三个指标归结为两种方法:失重法和增重法。

O/涂层的耐磨性试验

涂层的耐磨性试验在机械行业非常重要,主要有磨料磨损试

验、粘着磨损试验和砂粒冲蚀实验。

.png)

湿沙橡胶轮磨粒磨损试验机原理

P/冲蚀磨损试验

冲蚀磨损试验的试样放入橡胶保护板上并固定,在喷砂室内,

用射吸式喷砂枪喷砂冲蚀。试验完毕后,根据涂层质量减少量来评

定涂层耐冲蚀磨损能力,冲蚀磨损实验特别适用于由气体或液体携

带一定尖锐度的硬质颗粒冲刷造成的冲蚀磨损。

.png)

喷砂试验示意图

1-喷砂枪;

2-喷嘴;

3-试样;

4-橡胶保护板;

5-电磁盘

>> 上一个: 兄弟感应加热设备

>> 下一个: 超音速HVOF涂层案例

© 2017 广州三鑫金属科技有限公司 粤ICP备09037207号