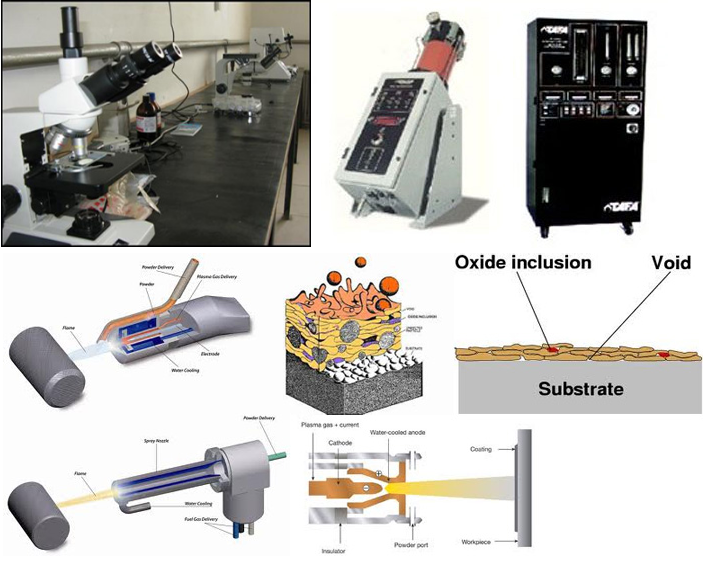

热喷涂涂层分析方法

涂层的分析与检测有共性和特性之分

涂层的共性检测包括外观、厚度、硬度、残余应力、界面结合力、孔隙率测量和显微组织观察等特性分析包括耐磨、耐蚀、耐高温、抗氧化、导电性检测等。

.png)

涂层外观的检测包括表面缺陷、粗糙度、光泽度和覆盖性,通常采用肉眼观察和仪器测量的办法。

1.1 涂层外观的检测

(1)表面缺陷

表面缺陷主要有鼓泡、起皮、斑点、疏松、毛刺、针孔等,鼓泡是涂层表面隆起的小泡,大小、疏密程度不一,严重时与基体分离,脱皮是涂层与基体剥离的开裂状或非开裂状缺陷,通常是涂/镀层常见的缺陷。

分析方法:

目测

体视显微镜

扫描电镜

(2)表面粗糙度可采用轮廓算术平均值Ra和轮廓微观不平度Rz来表示。

测量仪器:粗糙度测量仪

.png)

不同测量方法测得的粗糙度不同

涂层厚度的测量

涂层厚度的检验方法很多,可分为无损检测和破坏性

检测两大类。

无损检测主要有磁性法、涡流法、和X-射线荧光测厚法等。

破坏性检验方法有金相显微法、多束光干涉法和化学溶解法等。

.png)

硬度的测量

硬度的测量可归纳为三种主要的类型:静态压痕硬度、动态/回弹压痕硬度及划痕硬度。

静态压痕硬度测量是通过球体、金刚石锥体或其它锥体将力施加到被测材料上,使被测材料发生塑性变形,产生压痕,再依据载荷与压痕面积/深度之间的关系,求出其硬度值。动态/回弹压痕硬度测量是将一个具有标准重量和尺寸的物体从一定的高度下落到被测材料的表面并从其表面弹起,根据回弹的高度来测定被测材料的硬度值。

划痕硬度测量是通过被测物体去刻划已知硬度的另一种物体或用已知硬度的一种物体去刻划被测物体,根据所产生的划痕大小来评价硬度值,属于一种半定量测定方法。

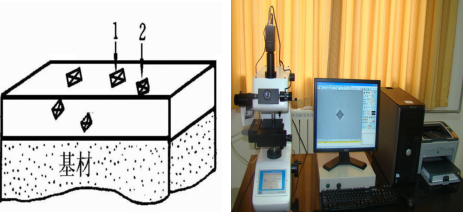

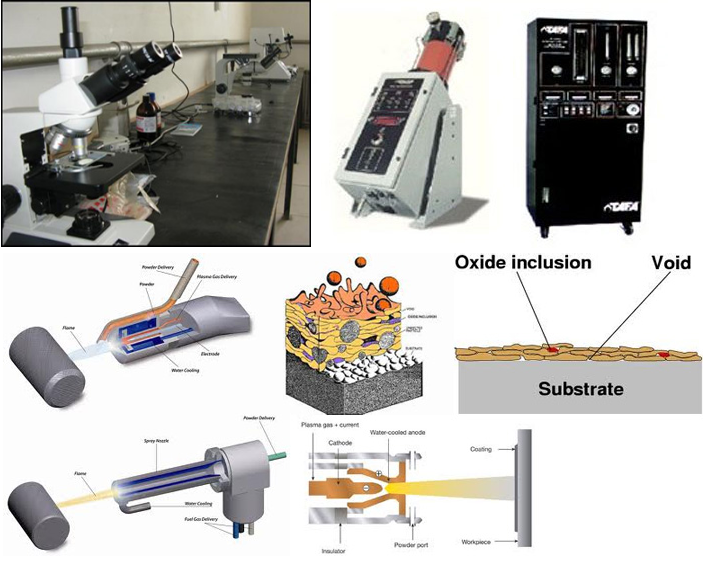

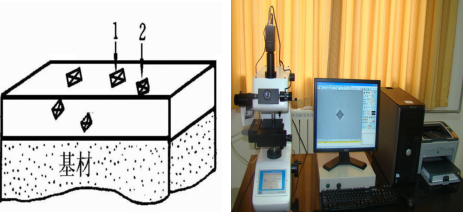

涂层显微硬度测量

显微硬度计测量,膜厚应大于压痕所产生的塑性形变区及影响区深度,如维氏硬度,膜厚至少要为压痕深度的10倍,当镀膜非常薄时,基片的硬度会影响膜的硬度。

宏观硬度测量

常用的是表面洛氏硬度计。最硬的耐磨涂层采用C刻度,载荷有15N,30N,45N,一般的耐磨涂层也可采用B刻度或A刻度。

试样表面与背面平行,涂层表面光滑、洁净,每个试样至少测定5个压点,其中两个测点或任一测定点距试样边缘的距离不小于3mm,为了保证测试的准确性,涂层厚度应为压入深度的10倍以上。

残余应力的测量

宏观应力:因热膨胀系数差异而导致涂层中的残余应力为,不仅取决于热膨胀系数差异的大小,而且取决于薄膜/涂层制备时,基体温度的高低。

微观局部应力:由于相变、变形不均、涂层中的缺陷等因素引起的。

.png)

测量方法:

X射线衍射仪

残余应力测量仪

应力应变仪测量

涂层结合强度的测量

涂层的结合强度是指涂层与基体结合力的大小,即单位面积涂层从基体上剥落下来所需要的力。测量涂层结合强度的方法可分为两大类:

定性检验,如弯曲试验、冲击试验、杯突试验等

定量检验,如划痕试验、抗拉试验、压缩试验等

弯曲试验

弯曲试验通常为三点弯曲试验,其做法是将涂层试样置于一定距离的两个支点上,涂层面向支点,将一定曲率半径的压头作用于基体材料的中点,在一作用力下,试样发生弯曲,随着力的不断增大,涂层会开裂,直至从基体上剥离,弯曲角的大小说明涂层结合强度的大小。

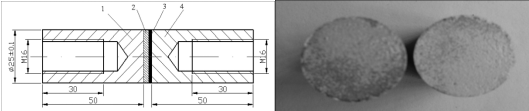

拉伸测量法

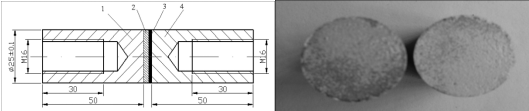

拉伸测量法是使用粘结剂把棒状、板状或带状零件粘附在涂层表面,通过测量使涂层从基片上剥离所需力的大小,求得涂层的结合强度。直接拉伸测量法,如图所示,圆形棒利用粘结剂垂直地粘贴在涂层表

面,对涂层垂直施加拉力。若涂层剥离时的力为F,剥离的涂层面积为S,则涂层的结合强度为F/S。

剪切测量法

将一块金属板粘结在涂层表面并在施加垂直载荷的条件下,切向单拉金属板,将涂层由基片上剥离所需的力除以粘结面积可求得剪切应力值。此法由于使用了粘结剂,可测得涂层结合强度附着力范围受粘结

剂强度所限,通常小于100MPa。

.png)

剪切测量法测

量涂层结合强度

1-基片;

2-涂层;

3-粘结剂

显微组织分析

涂层的显微组织观察通常包括孔隙大小、分布、未熔/凝固颗粒夹杂物、氧化物、涂层厚度、界面结合、表面粗糙程度,是对涂层更直观、更深入的检测分析。常见的显微组织观察分析手段有光学显微镜、扫描电子

显微镜、原子力显微镜等。

涂层成分分析

光谱分析仪

电子探针

X射线荧光光谱仪

能谱仪

微米AT13涂层

中的Al2O3形态

及选区电子衍

射图样

a.α-Al2O3 [223],

b.η-Al2O3[211],

c.α-Al2O3多晶

与非晶衍射环

.png)

涂层特性的分析与检测

涂层耐蚀性的检测

涂层高温抗氧化性的检测

涂层的耐磨性试验

涂层耐蚀性的检测

涂层的耐蚀性指的是涂层抵抗环境腐蚀,延长基体使用寿命的能力。涂层的耐蚀性检验包括大气暴露试验、使用环境试验、人工模拟/加速腐蚀试验。

大气暴露试验:

将待测涂层试样放在大气环境中,进行各种大气环境下的腐蚀试验,定期观察腐蚀过程的特征,测定腐蚀速度,检验涂层在大气环境下的腐蚀速度。

.png)

腐蚀等级

大气暴露试验结果的评价有定性和定量之分。定性分析主要采用目测法或3-5倍放大镜,对腐蚀产物的颜色和状态进行观察分析。根据保存的原始试样与腐蚀后的试样颜色/光泽度对比,可将涂层的腐蚀等级分为5级。

1级腐蚀,涂层表面基本上无变化或仅光泽微暗;

2级腐蚀,涂层出现腐蚀点或膜状氧化物或光泽暗淡,但无基体金属腐蚀点;

3级腐蚀,出现基体金属腐蚀点,但少于总面积10%;

4级腐蚀,基体金属腐蚀点面积小于总面积30%,或涂层开裂面积达到同样程度;

5级腐蚀,基体金属腐蚀点面积/涂层开裂面积超过总面积30%。大气腐蚀结果的定量描述是根据涂层在单位时间、单位面积上的重量变化来计算腐蚀速率。

盐雾试验

盐雾试验包括中性盐雾试验、乙酸盐雾试验和铜加速盐雾试验,用以确定金属或金属涂层的耐蚀性能,评价涂层厚度的均匀性和孔隙率,被认为是最有用的实验室加速腐蚀试验。试样取出经清洗干燥后,对试验结果进行评价。评价的方面有试样外观,除去表面腐蚀产物后的外观,点蚀、裂纹、气泡等腐蚀缺陷的数量和分布,开始出现腐蚀的时间,质量变化,显微镜观察,力学性能变化等等。

.png)

涂层高温抗氧化性的检测

为了评价涂层高温抗氧化效果或者一种金属的高温氧化程度,经常要进行高温氧化试验。评价高温氧化速率可以采用以下三种主要指标之一:

一是金属的消耗量,可通过测定试样的重量损失或残留金属的厚度来确定;

二是氧的消耗量,可通过测定试样的重量增加来确定,通过连续测定,可得到完整的氧化动力学曲线;

三是生成的氧化物量,可以通过测量生成氧化物重量或厚度来确定。

测定这三个指标归结为两种方法:失重法和增重法。

涂层的耐磨性试验

涂层的耐磨性试验在机械行业非常重要,主要有磨料磨损试

验、粘着磨损试验和砂粒冲蚀实验。

.png)

湿沙橡胶轮磨粒磨损试验机原理

冲蚀磨损试验

冲蚀磨损试验的试样放入橡胶保护板上并固定,在喷砂室内,用射吸式喷砂枪喷砂冲蚀。试验完毕后,根据涂层质量减少量来评定涂层耐冲蚀磨损能力,冲蚀磨损实验特别适用于由气体或液体携带一定尖锐度的硬质颗粒冲刷造成的冲蚀磨损。

.png)

喷砂试验示意图

1-喷砂枪;

2-喷嘴;

3-试样;

4-橡胶保护板;

5-电磁盘

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)